In der modernen Industrie zählt Präzision ebenso viel wie Sicherheit. Wo schwere Lasten bewegt werden, entstehen enorme Kräfte – und damit Verantwortung. Ob in Fertigung, Logistik oder Montage: das Heben, Senken und Positionieren von Gütern muss zuverlässig, kontrolliert und sicher erfolgen. Technische Entwicklungen der letzten Jahrzehnte haben die Art und Weise, wie Lasten gehandhabt werden, grundlegend verändert. Effiziente Hebesysteme entlasten Mitarbeiter, senken Unfallrisiken und erhöhen die Produktivität. Doch Sicherheit ist mehr als Technik – sie beginnt beim Konzept. Nur wer Systeme nutzt, die auf die jeweilige Anwendung abgestimmt sind, schafft optimale Bedingungen für präzise und sichere Arbeitsabläufe.

Sicherheit als Grundlage industrieller Effizienz

Sicherheit und Effizienz stehen nicht im Widerspruch – sie bedingen einander. In Produktionsstätten, Lagerhallen oder Werkstätten gilt: je sicherer der Materialfluss, desto stabiler die Abläufe. Unsachgemäße Lastenbewegung führt nicht nur zu Unfällen, sondern auch zu Verzögerungen und Schäden an Anlagen oder Produkten. Deshalb wird Sicherheit zunehmend zum strategischen Faktor. Unternehmen investieren in Schulungen, Prüfkonzepte und automatisierte Systeme, um Risiken zu minimieren. Dabei spielt auch die Ergonomie eine große Rolle: Moderne Hebetechnik entlastet Mitarbeiter physisch, reduziert Fehlbelastungen und sorgt für ein konstanteres Arbeitstempo. Sicherheit bedeutet nicht Stillstand, sondern die Voraussetzung für störungsfreie Produktion.

Verantwortung und Präzision im Hebeprozess

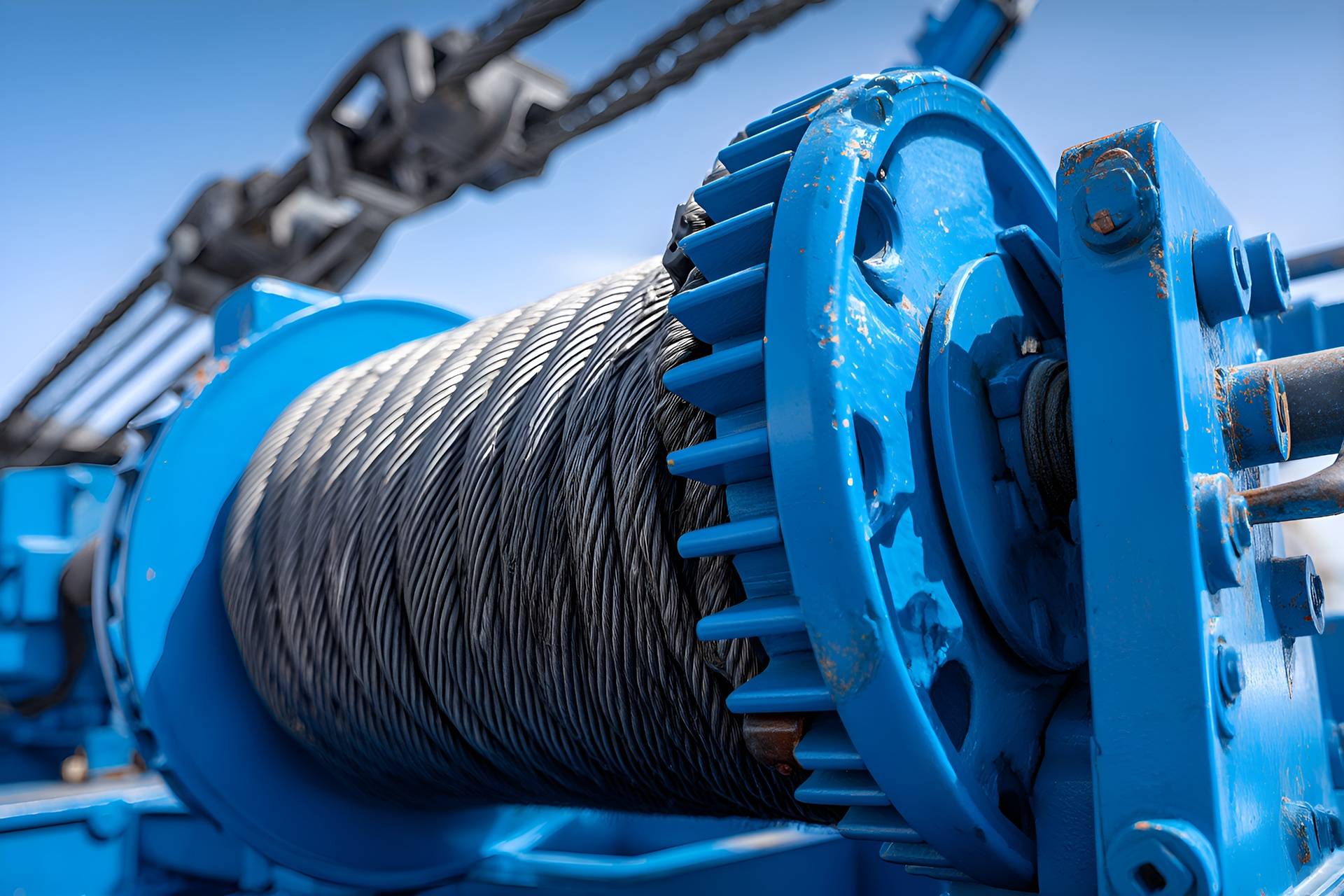

Lastenhandling ist Präzisionsarbeit. Jedes Kilogramm, das bewegt wird, steht in direktem Zusammenhang mit Kontrolle, Balance und Technik. Der Einsatz intelligenter Hebesysteme ist daher essenziell. Automatisierte Steuerungen, Sensorik und integrierte Überwachungssysteme verhindern Überlastung oder Fehlbedienung. Besonders in der Serienfertigung, wo wiederkehrende Prozesse mit hohen Geschwindigkeiten ablaufen, wird die Präzision der Bewegung zur Grundlage von Qualität. Systeme wie elektrische Kettenzüge tragen hier wesentlich dazu bei. Sie kombinieren Kraft, Kontrolle und Sicherheit in einem kompakten Gerät. Dank fein abgestimmter Motorsteuerung und Überlastsicherung lassen sich Lasten punktgenau positionieren – eine Voraussetzung für reibungslose Montageabläufe und langfristige Anlagenverfügbarkeit. Moderne Lösungen entlasten Menschen, schützen Maschinen und verbessern die Produktivität – eine Verbindung von Verantwortung und Effizienz.

Wartung und regelmäßige Prüfung als Sicherheitsgarantie

Sicherheit endet nicht mit der Installation, sondern beginnt im täglichen Betrieb. Nur regelmäßig gewartete und geprüfte Systeme garantieren dauerhaft zuverlässige Leistung. In vielen Industriebetrieben sind Prüfintervalle gesetzlich vorgeschrieben, um Risiken durch Verschleiß oder Fehlfunktionen zu vermeiden. Dabei werden Ketten, Getriebe, Steuerungen und Tragmittel auf Belastbarkeit und Funktion geprüft. Moderne Diagnosesysteme überwachen mittlerweile Betriebsstunden und Belastungszyklen automatisch und melden rechtzeitig, wenn Wartung erforderlich ist. So wird vorbeugende Instandhaltung zum Bestandteil des Sicherheitsmanagements. Unternehmen, die Wartung als Teil ihrer Qualitätssicherung begreifen, verlängern die Lebensdauer ihrer Anlagen und erhöhen die Verfügbarkeit – ein wirtschaftlicher Vorteil, der gleichzeitig Sicherheit garantiert.

Übersicht der zentralen Sicherheitsfaktoren

| ⚙️ Aspekt | 💡 Bedeutung für den Betrieb |

|---|---|

| 🧱 Tragfähigkeit | Vermeidung von Überlastung und Materialversagen |

| 🕹️ Steuerung und Kontrolle | Präzise Bedienung, Schutz vor Fehlfunktionen |

| 🛠️ Regelmäßige Wartung | Verlängert Lebensdauer und Betriebssicherheit |

| 🧠 Mitarbeiterschulung | Sicheres Handling und Verständnis für Technik |

| 📊 Dokumentation und Prüfung | Nachvollziehbarkeit und rechtliche Sicherheit |

Interview mit Sicherheitsexperte Markus Heller

Markus Heller arbeitet als technischer Sicherheitsberater und prüft Hebeanlagen und industrielle Fördersysteme in unterschiedlichen Branchen.

Was ist der häufigste Grund für Unfälle beim Heben von Lasten?

„Meistens liegt es nicht an der Technik, sondern an der falschen Bedienung. Überlastung, unsachgemäßer Einsatz oder mangelnde Kontrolle sind die Hauptursachen – und das lässt sich durch Schulung leicht vermeiden.“

Wie können Betriebe ihre Sicherheit beim Lastentransport erhöhen?

„Durch regelmäßige Wartung und klare Zuständigkeiten. Wenn Verantwortlichkeiten klar definiert sind, sinkt das Risiko erheblich. Außerdem sollte die Technik immer dem neuesten Stand entsprechen.“

Welche Rolle spielt die Ergonomie bei der Auswahl von Hebesystemen?

„Eine sehr große. Ergonomische Systeme entlasten Mitarbeiter und verhindern langfristige Gesundheitsprobleme. Das wirkt sich auch positiv auf die Arbeitsqualität aus.“

Welche Vorteile bieten moderne Hebesysteme im Vergleich zu älteren Modellen?

„Neue Systeme sind präziser, leiser und sicherer. Sensoren, Überlastsicherungen und automatische Stopps schützen Mensch und Maschine gleichermaßen.“

Wie kann ein Unternehmen prüfen, ob die eingesetzte Technik noch sicher ist?

„Regelmäßige Prüfungen durch Fachpersonal sind Pflicht. Viele Systeme verfügen heute über integrierte Betriebsdatenerfassung, die frühzeitig Wartungsbedarf meldet.“

Welche Trends sehen Sie in der Entwicklung von Hebetechnik?

„Die Digitalisierung verändert vieles. Intelligente Systeme, die Lasten automatisch erfassen und Bewegungen anpassen, werden zum Standard. Das erhöht Sicherheit und Effizienz zugleich.“

Wir danken für Ihre praxisnahen Einschätzungen und wertvollen Hinweise.

Digitalisierung und intelligente Steuerung

Die zunehmende Digitalisierung verändert auch die Welt der Hebetechnik. Sensorbasierte Systeme überwachen Lasten in Echtzeit und verhindern kritische Zustände, bevor sie entstehen. Intelligente Steuerungen ermöglichen es, Bewegungsabläufe exakt zu steuern, und passen Geschwindigkeit oder Kraft automatisch an das Gewicht der Last an. Daten werden dokumentiert und können zur Optimierung von Prozessen genutzt werden. Damit wird Sicherheit messbar. Gleichzeitig erleichtern Fernwartung und digitale Diagnosen den Service, ohne den Betrieb zu unterbrechen. Integrierte Sicherheitssysteme melden Unregelmäßigkeiten sofort, sodass Ausfälle oder Unfälle nahezu ausgeschlossen werden. Die Zukunft der sicheren Lastenbewegung liegt in der Verbindung aus Mechanik, Sensorik und Software – Technik, die Verantwortung trägt, weil sie mitdenkt.

Verantwortung im Betrieb – von der Planung bis zur Umsetzung

Sicherheit entsteht nicht zufällig, sondern durch Planung, Bewusstsein und Kontrolle. Bereits bei der Auswahl und Installation von Hebetechnik müssen individuelle Anforderungen berücksichtigt werden. Lastgewicht, Einsatzumgebung und Bedienhäufigkeit bestimmen, welche Lösung optimal ist. Eine sorgfältige Schulung sorgt dafür, dass Mitarbeiter die Systeme sicher bedienen können. Verantwortungsvolles Handeln umfasst auch die Dokumentation: Jede Wartung, jede Inspektion, jeder Lasttest muss nachvollziehbar festgehalten werden. So entsteht ein System, das auf Prävention statt Reaktion setzt. Wenn Technik, Mensch und Organisation harmonieren, wird Sicherheit zum integralen Bestandteil der Arbeitskultur – nicht als Pflicht, sondern als Selbstverständlichkeit.

Fortschritt mit Verantwortung

Die sichere Bewegung von Lasten ist eine Frage von Vertrauen – in Technik, in Prozesse und in Menschen. Moderne Systeme bieten heute ein Maß an Präzision und Kontrolle, das noch vor wenigen Jahren undenkbar war. Doch trotz aller Technik bleibt Verantwortung der wichtigste Faktor. Sie beginnt bei der Planung, zeigt sich in der täglichen Nutzung und setzt sich in der Wartung fort. Unternehmen, die Sicherheit ernst nehmen, investieren nicht nur in Maschinen, sondern in Zukunftsfähigkeit. Denn dort, wo Technik Verantwortung trägt, entsteht Stabilität – und die ist in der Industrie das Fundament für nachhaltigen Erfolg.

Bildnachweise:

jdarius – stock.adobe.com

sirisakboakaew – stock.adobe.com

utaem2022 – stock.adobe.com